新能源汽车的迅猛发展促使人们对性能有了更高期待。然而,在这一进程中,线束生产的成本和效率等问题成了制约行业进步的瓶颈。下面,我们将讨论行业如何应对这些难题。

行业新要求

新能源汽车技术的迅猛进步,对线束质量提出了更高标准。以往通用的线束规范,已无法满足新需求。车辆智能化和电动化水平的提升,使得自动驾驶等高级功能对线束性能依赖加深。同时,生产企业在成本和效率上面临双重压力。在激烈的市场竞争中,只有那些既能有效控制成本又能提高生产效率的企业,才能获得市场先机。

成本效率挑战

新能源汽车行业里,成本控制和效率提升似乎像是两座难以攀登的高峰。企业若想实现盈利,必须降低成本;而要快速适应市场变化,又必须提高生产效率。这两方面看似相辅相成,实则充满挑战。比如在零部件装配环节,如果依赖人工,不仅效率不高,还容易出错,这反而会增加成本。因此,企业一直在不断探索创新的生产技术和管理模式。

自动化引领潮流

小米的电动汽车生产线以高度自动化闻名,成为行业标杆。这种技术不仅加快了生产节奏,还保证了产品质量的稳定。机器操作精确度高,误差率显著降低。而且,自动化生产线能够全天候工作,大幅缩短了生产周期,提高了产量。目前,越来越多的企业开始认识到自动化的价值,纷纷加大投资力度。

配电盒连接器难题

配电盒连接器的制造加工中,现在遇到了不少挑战。许多工厂还在用人工操作,这样做不仅效率不高,还可能损害产品质量。工人们长时间工作容易感到疲劳,这可能导致操作失误。面对市场需求的急剧上升,这个问题显得更加严重。企业急需找到一种能够有效解决这些困难的方法。

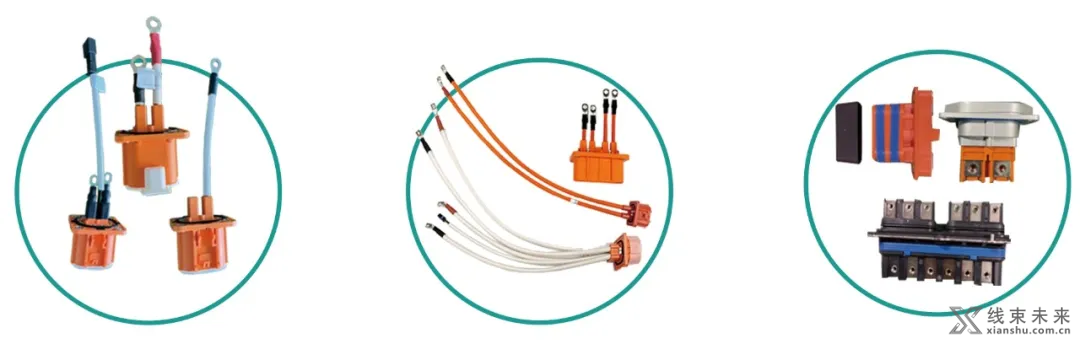

海普锐自动化方案

海普锐针对配电盒连接器生产中的挑战,推出了自动化技术。该技术实现了从原料到成品的全自动化生产。工人仅需监控设备运行,大幅减少了人工操作。这既提升了生产效率,又优化了成本控制。自动化生产显著提升了产品质量和一致性,同时也增强了企业的市场响应能力。

高压线束新挑战及应对

新能源汽车行业正迎来转型,对高压线束的电压系统设定了更严格的要求。海普锐把握住了先机,推出了专门针对新能源高压线的自动化技术。新能源高压线的制造流程复杂,对防护的要求极为严格,以往的生产方式效率较低。海普锐的方案通过智能化生产,提升了生产效率和产品质量,同时坚持可持续发展的理念。另外,在扎带使用和核心部件的组装环节,也遇到了不少困难,而自动化生产线则是解决这些问题的核心。

你对自动化生产技术能否在新能源汽车线束制造领域完全取代人工有何见解?若这篇文章对你有所启发,不妨点赞或分享它!